Saemuda on segu kivipulbrist ja veest, mis tekib marmori ja graniidi lõikamisel ja poleerimisel. Paljud piirkonnad meie riigi põhjaosas on olulised kivitöötlemisbaasid ning igal aastal toodetakse suures koguses saemuda, mille virnastamine võtab aega. suurel maa-alal. Kivipulbril on peen tekstuur ja seda on raske ära visata. Tugeva tuulega on lihtne taevas lennata, vihmaveel suubub see jõkke, põhjustades tõsist keskkonnareostust.

Peamised saemuda mineraalid on päevakivi, kvarts, kaltsiit, dolomiit, amfibool jne. Peamiste metallide mineraalide ja lisandite hulka kuuluvad raudsilikaat, nagu mehaaniline raud, magnetiit, raudoksiid, püriit ja biotiit. Praegu on laiaulatuslik kasutamine saemuda meetod on peamiselt betoonist gaseeritud telliste tootmine ja keraamiliste toorainete valmistamine pärast lisandite eemaldamist. Esimesel on suur töötlemisvõimsus ja teisel suur majanduslik kasu.

Kasulikkuse uurimine

Käesolevas artiklis viiakse läbi Jiningi piirkonna esindusliku saemuda põhjalik kasutus- ja rikastamiskatse. Väärtuslikud mineraalid saemudas on päevakivi, mehaaniline raud, magnetraud jne ning kahjulikud lisandid on limoniit, biotiit, muskoviit, kaltsiit, dolomiit, sarvest jne. Materjali suurus on ebaühtlane, jämedad osakesed on vahemikus 1-4 mm ja mõned -0,037 mm peen muda. Nende hulgas on töötlemisel tekkinud mehaaniline raud ja toores magnetraud. maagi saab magnetiliselt eraldada rauakontsentraadi toodeteks. Pärast tugevat magnetilist eraldamist saab eemaldada rauda sisaldavad lisandid, nagu limoniit, biotiit ja amfibool. Kivist kontsentraattooteid, iga magnetilise rikastusjäägi osa saab kasutada gaseeritud telliste või tsemendimaterjalina, et saavutada igakülgse kasutamise eesmärk.

1.Protsessi voolu määramine

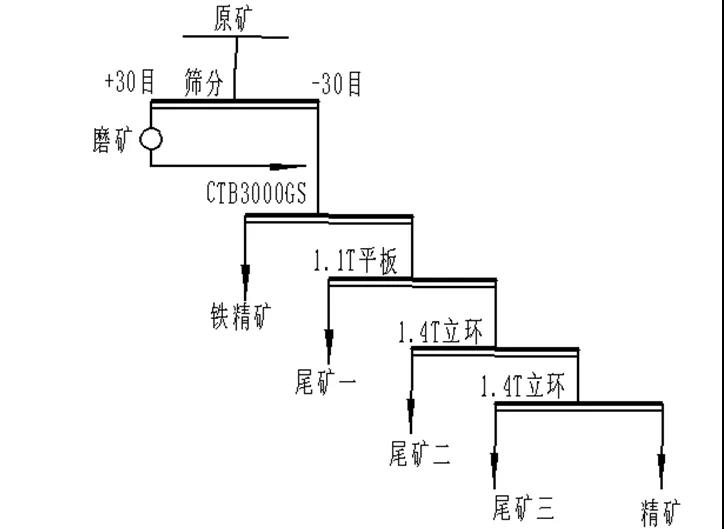

Saepuruproovi omaduste kombineerimine rikastamisprotsessi määramiseks: toormaak sõelutakse läbi 30-+30-silmalise jämedateralise jahvatuse kuni -30 silma.

——-30 võrgusilma segaproovi raua eraldamine trummelmagnetseparaatoriga + tasane plaat + vertikaalne rõngas + vertikaalne rõngas tugev magnetiline rauaeemaldus - kontsentraat liigitatakse +300-silmalise keskmiseteralise päevakivi kontsentraadi toodeteks ja -300-silma peeneks mudaks——Seejärel kasutatakse peent muda raua eemaldamiseks kaks korda läbi elektromagnetilise lobri, et saada peent pulbrilist kontsentraati.

2.Toormaagi magneteralduskatse

Toores maak sõeluti 30 silmaga ja analüüsi tulemused on näidatud tabelis 1.

Tabel 1. Kasulikkuse ja sõeluuringu tulemused

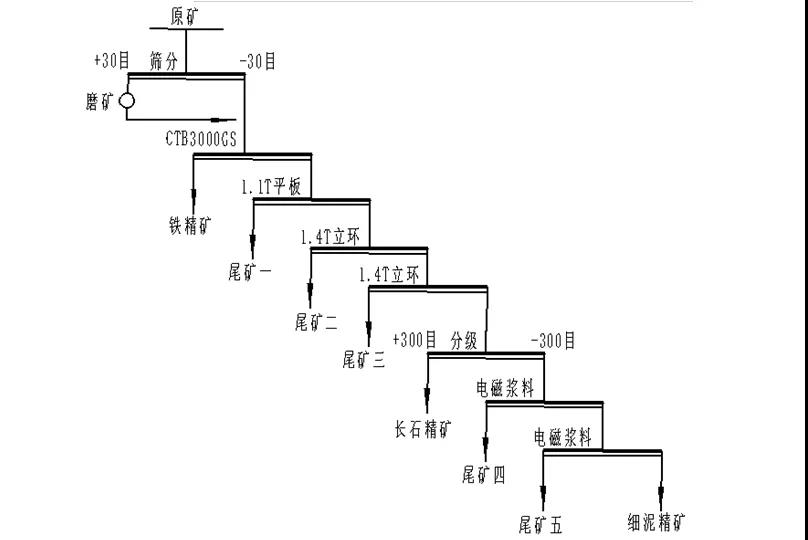

Jahvatage jämedateraline maak saagisega 17,35% kuni -30 silma, segage sõela all oleva tootega ja läbige tavaline magneteraldusprotsess: trummelmagnetseparaator + tasane plaat + vertikaalne rõngas + vertikaalne rõngas. Protsessi voog on näidatud joonisel 1 ja katsetulemused on näidatud tabelis 2.

Joonis 1. Toormaagi tavapärase magneteralduskatse protsessi voog.

Tabel 2. Tavalise magneteralduskatse tulemused

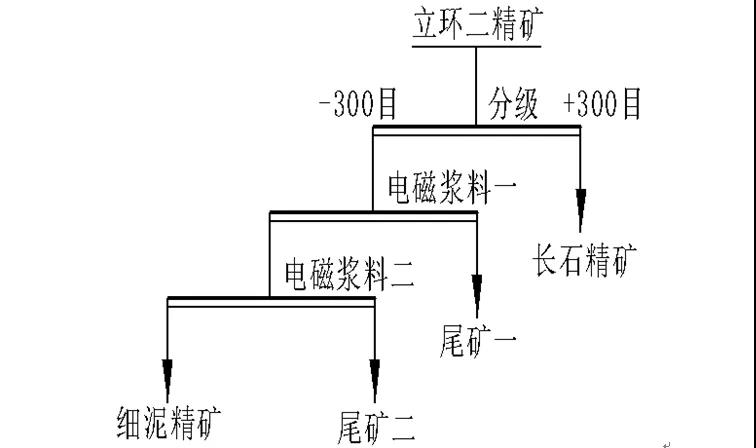

Toores maak sõelutakse + maagi jahvatamine + kolmekordne rauaeemaldus tavaline katseprotsess ning keskmise ja madala kvaliteediga kontsentraattooteid saab saagisega 92,57%, Fe2O3 sisaldusega 0,525% ja valgesusega 36,15%. Tuleks kaaluda peeneteralise raudoksiidi ja raudsilikaadi puhastamist peenes mudas peene keskmise ja tugeva väljaga elektromagnetilise läga masinaga pärast klassifitseerimist.

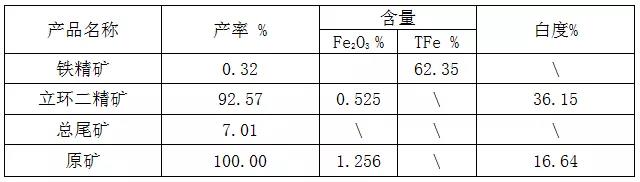

3.Raua eemaldamine peenest mudast

Lihuani teine kontsentraat juhitakse alla -300 võrgusilma peenest mudast välja ülevoolu kaudu ning peenpulberkontsentraadi saamiseks kasutatakse raua kahekordset eemaldamist elektromagnetilise lägamasina abil. Protsessi voog on näidatud joonisel 2 ja katsetulemused on näidatud tabelis 3.

Joonis 2. Peenmuda läga rauaeemalduskatse protsessi vool

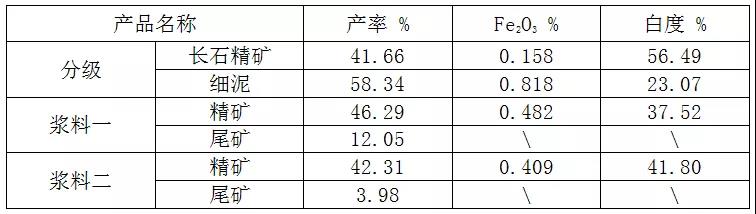

Tabel 3. Peene muda läga rauaeemaldusindeks

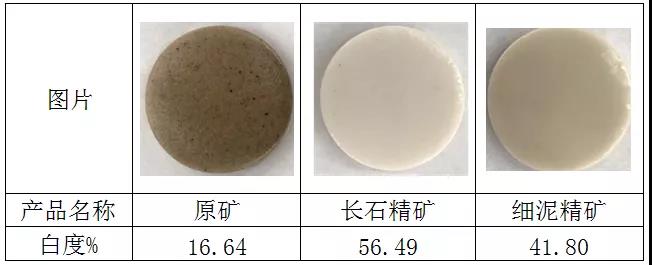

Pärast Lihuani kontsentraadi sorteerimist suurenes +300 silma keskmiseteralise päevakivikontsentraadi valgesus 36,15%-lt 56,49%-le ja peenmuda valgesus vähenes 23,07%-ni. -300-silmalist peenmuda eemaldatakse rauast elektromagnetilise lobriga kaks korda ning saadakse keraamilise kvaliteediga peenpulbertoode saagisega 42,31% ja valgesusega 41,80%.

3.Kogu protsessi test

Põhjalikud katsetingimused ja indikaatorid kogu protsessi testi tegemiseks.

Joonis 3. Kogu saagimismuda katseprotsess

Tabel 4. Kogu protsessi testimisnäitajad

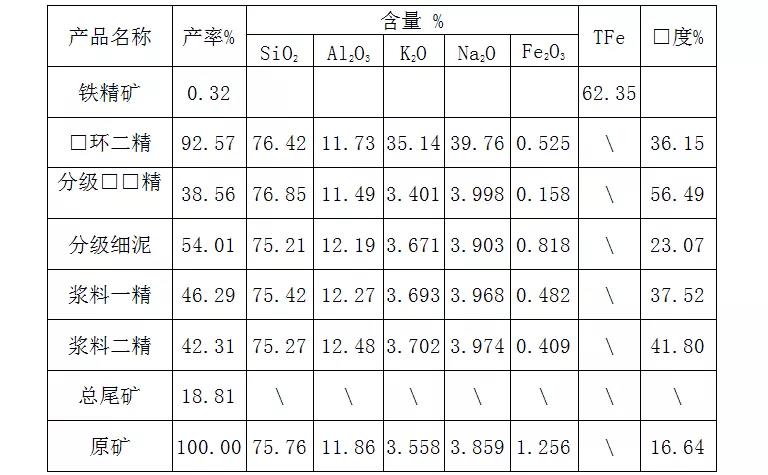

Kinnitus: küpsiste temperatuur 1200 ℃

Saemuda maak sõelutakse + jahvatatakse + nõrk magneteraldus + tasane plaat + vertikaalne rõngas + vertikaalne rõngas + elektromagnetilise lobri gradueerimine magneteraldusprotsessiga, et saada rauamaak saagisega 0,32% ja TFe klassiga 62,35%. Keskmiseteralise keraamilise päevakivi kontsentraattoodete saagisega 38,56% ja valgesusega 54,69% ning peene pulbrilise keraamilise kvaliteediga kontsentraattoodete valgesusega 42,31%; magnetiliste aheraine kogusaagis on 18,81%, Saab kasutada gaseeritud telliste toorainena.

See tehnoloogiline protsess võimaldab saemuda aheraine igakülgset kasutamist ning võib saada suuremat majanduslikku kasu ja sotsiaalset keskkonnakaitselist tähtsust.

Postitusaeg: märts 04-2021