Kuna riik tähtsustab keskkonnakaitset kui tahket jäätmeid, on terasräbu kasutamine muutunud oluliseks teemaks. See artikkel tutvustab terviklikku tehnilist lahendust terasräbu ringlussevõtuks. Kuivtöötlemise tehnoloogia peab tagama ühelt poolt metallide tõhusa taaskasutamise ja teiselt poolt jäätmejääkide igakülgse ärakasutamise. Kirjeldatud on järgmised terasräbu töötlemise etapid: selektiivne purustamine; magnetiline eraldamine ja uue seadme ühe ajamiga kõrgsurvevaltsveski roll terasräbu igakülgsel kasutamisel; uute seadmete kasutamine võib oluliselt vähendada terase räbu purustamise kulusid, luues seeläbi terasräbu kasutamisest rohkem kasu. Terasräbu igakülgse kasutamise edendamine on loonud võimaluse. Selle tervikliku kontseptsiooni edendamine tööstuses nõuab terasetööstuse ettevõtete, mineraalide töötlemise ekspertide ja teadlaste ühiseid jõupingutusi, rakenduse üldist rakendamist ning turundus- ja müügiedendusosakondi.

Terasräbu ehituslikud kasutusalad

1) Terasest räbu kasutatakse tsemendi ja betooni lisandite tootmiseks. Terasräbu sisaldab aktiivseid mineraale, nagu trikaltsiumsilikaat (C3S), dikaltsiumsilikaat (C2S) ja hüdraulilise tsementeerumise omadustega raudaluminaat, mis on kooskõlas tsemendi omadustega. Seetõttu saab seda kasutada toorainena ja tsemendilisandina mitteklinkersemendi, vähem klinkritsemendi tootmiseks. Terasest räbutsemendil on suurepärased omadused, nagu kulumiskindlus, kõrge paindetugevus, korrosioonikindlus ja külmakindlus.

2) Terasräbu asendab killustikku ja peent täitematerjali. Terasest räbu purustatud kivi eelised on kõrge tugevus, kare pind, hea kulumiskindlus ja vastupidavus, suur maht, hea stabiilsus ja kindel kombinatsioon asfaldiga. Võrreldes tavalise killustikuga on see vastupidav ka madala temperatuuriga pragunemise omadustele, mistõttu saab seda laialdaselt kasutada teedeehituses. Terasräbu kui raudteeballasti omadused ei sega raudteesüsteemi sidetööd ja on hea elektrijuhtivusega. Kuna terasräbu on hea vee läbilaskvuse ja äravooluga, võivad selles sisalduvad tsemendikomponendid muuta selle suurteks tükkideks kõvaks. Terasräbu sobib ka teedeehituseks soodes ja randades.

Praegu on kõige levinum kodumaine terasräbu kasutusmeetod terasräbu purustamine -5 mm-ni, et asendada jõeliiv ehitusmaterjalina, või purustatud terasräbu kuulveski peeneks pulbriks, mida kasutatakse tsemendilisandina. Shandong Huate Magnetoelectric Technology Co., Ltd. on samuti läbi viinud põhjalikud uuringud terase räbu igakülgse kasutamise kohta, rakendanud uuenduslikult üheajamiga kõrgsurvevaltsveskit terase räbu peeneks purustamiseks, täiustanud terasräbu töötlemise tehnoloogiat, ja saavutanud head majanduslikku kasu. Seda on edukalt rakendatud Pangangi kaevanduses ja teatud terasräbu ettevõttes Lianyungangis.

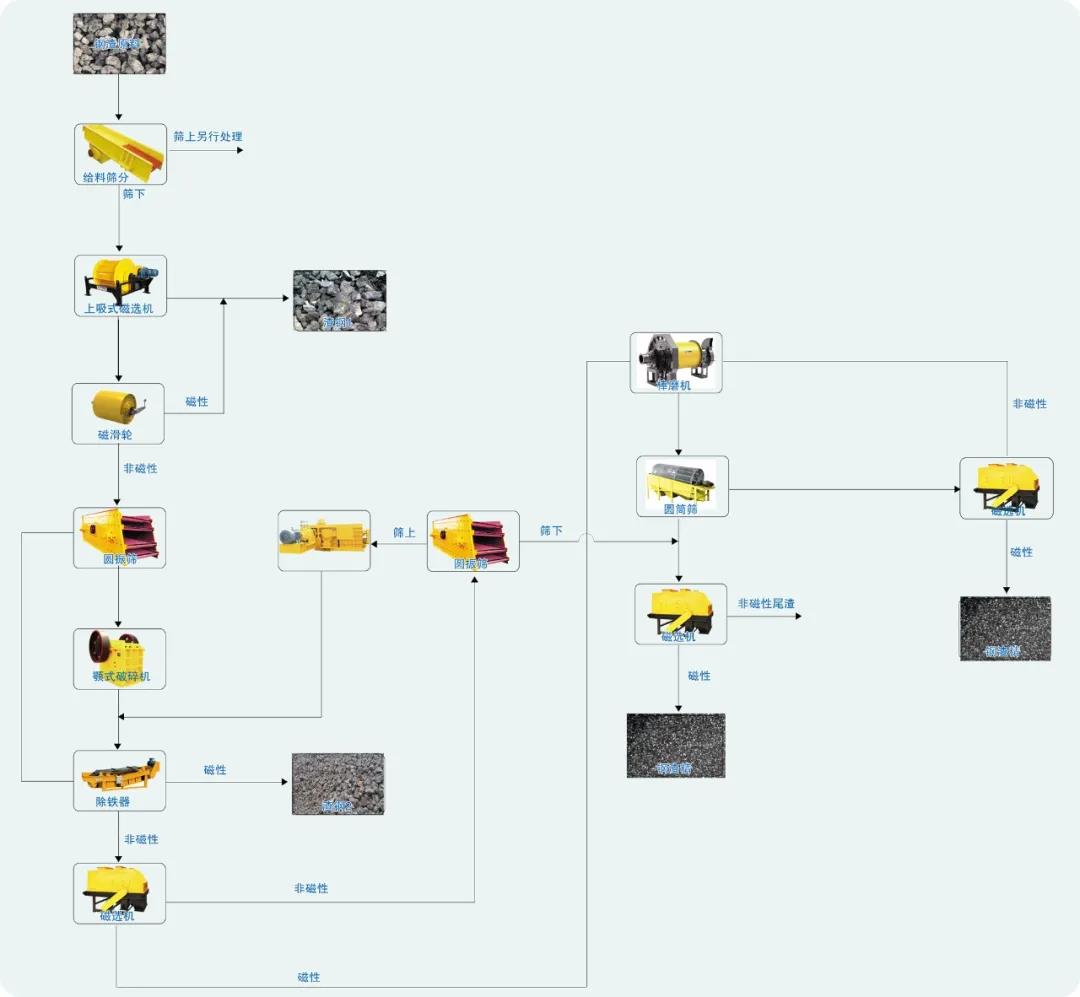

Traditsiooniline terase räbu tootmisprotsess on järgmine:

1) Suured tükid purustatakse lõualuupurustiga temperatuurini -50 ja magnetraud eraldatakse magnetrattaga.

2) Seadke metalli eraldussuuruseks +45 mm. Ülejäänud 0-45 mm kasutatakse tavaliselt tee-ehitus- ja täitematerjalina. Kasutamisväärtuse tõstmiseks võib terasräbu jagada klassideks 0-4, 4-8 ja muudeks erinevateks klassideks. Tehnoloogia nõuab vähem kapitali ja madalaid tegevuskulusid. Kuid üle 50% räbu metallisisaldusest on koondunud -10 mm jõule, seega põhjustab see tehnoloogia suurema osa metalli kadu, kuid raskmetallide sisaldus suureneb.

Seetõttu on märgpeenjahvatamist laialdaselt kasutatud eriti kõrge legeerterase valmistamisel toodetud räbu puhul, mis sisaldab kõrgekvaliteedilist Cr, Ni, Mo jne. Tüüpilised protsessid hõlmavad purustamist ja kaheastmelist peenjahvatamist (varrasveski/kuuliveski). ). Kuna plastilist metalli ei ole lihtne lihvida, saab metallist ja terasest räbu eraldada sõelumise või klassifitseerimise teel. Räbu mineraalse osa peenus on tavaliselt üle 95% ja alla 0,2 mm. Selle protsessi metalli taaskasutamise määr ületab 95% ja toodetud metallikontsentraadi saagis on 90–92%. Metalli ja räbu eraldamise seisukohast võib seda protsessi pidada parimaks protsessiks.

Selle protsessi peamiseks puuduseks on see, et eraldatud terasräbu on peeneteraline suspensioon. Kuna protsess on märgprotsess, on seda keeruline hoonete ehitamisel rakendada. Seetõttu visatakse suurem osa pärast metallivalikut allesjäänud terasräbu materjalist ära ning selle põhjuseks on sageli märgkuivatamise kõrge hind ja seadusega kehtestatud piirangud kogu maailmas. Igasugune suurema väärtusega rakendus nõuab märja muda töötlemiseks muid meetodeid (kuivatamine, paksendamine jne).

Tavaliselt tuleb teha valik metalli taaskasutamise määra või järelejäänud räbu saadavuse vahel. Tavaliselt sõltub see valik taaskasutatud metalli väärtusest.

Selles etapis on tavalised protsessid järgmised:

Suured tükid purustatakse lõuapurustiga kuni -50 ja magnetraud eraldatakse magnetrattaga.

-50 terasräbu purustatakse haamerpurusti või koonuspurustiga, löökpurustiga, sõelutakse läbi mitmekihilise sõela, -20-10 sõela saadust saab kasutada kruusana, -10-1 sõela toodet võib kasutada peenliivana.

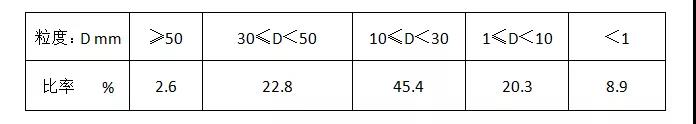

Tabel I

Haamerpurustisse söödetava 50 mm osakeste suuruse analüüs

-10-teraline terasräbu jahvatatakse kuivkuulveskis -200 silma peeneks pulbriks ja seejärel kasutatakse raua eemaldamiseks tsemendilisandina elektromagnetilise kuivpulbri magnetseparaatorit.

Postitusaeg: 12. aprill 2021